通孔、埋孔与盲孔:PCB互连技术的核心要素解析

在印刷电路板设计中,通孔(PTH)、盲孔(BVH)和埋孔是实现多层电路电气互连的核心载体。随着电子设备向微型化、高频化发展,三类孔的技术差异直接决定了电路性能、可靠性与制造成本。

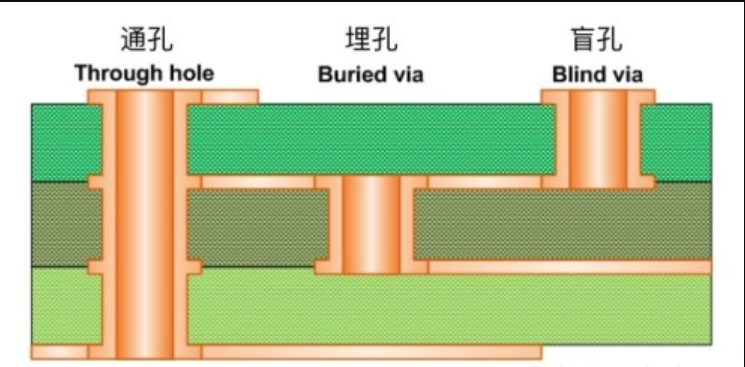

一、技术定义与功能差异

通孔(Plated Through Hole)作为最基础的互连形式,贯穿PCB所有层,孔径通常≥0.15mm。其主要承担双重职能:一是为插件元件(如电容、连接器)提供机械固定与电气连接;二是实现任意层间导通。但受限于结构特性,通孔在高速电路中易产生约0.5pF的寄生电容,可能引发信号延迟。

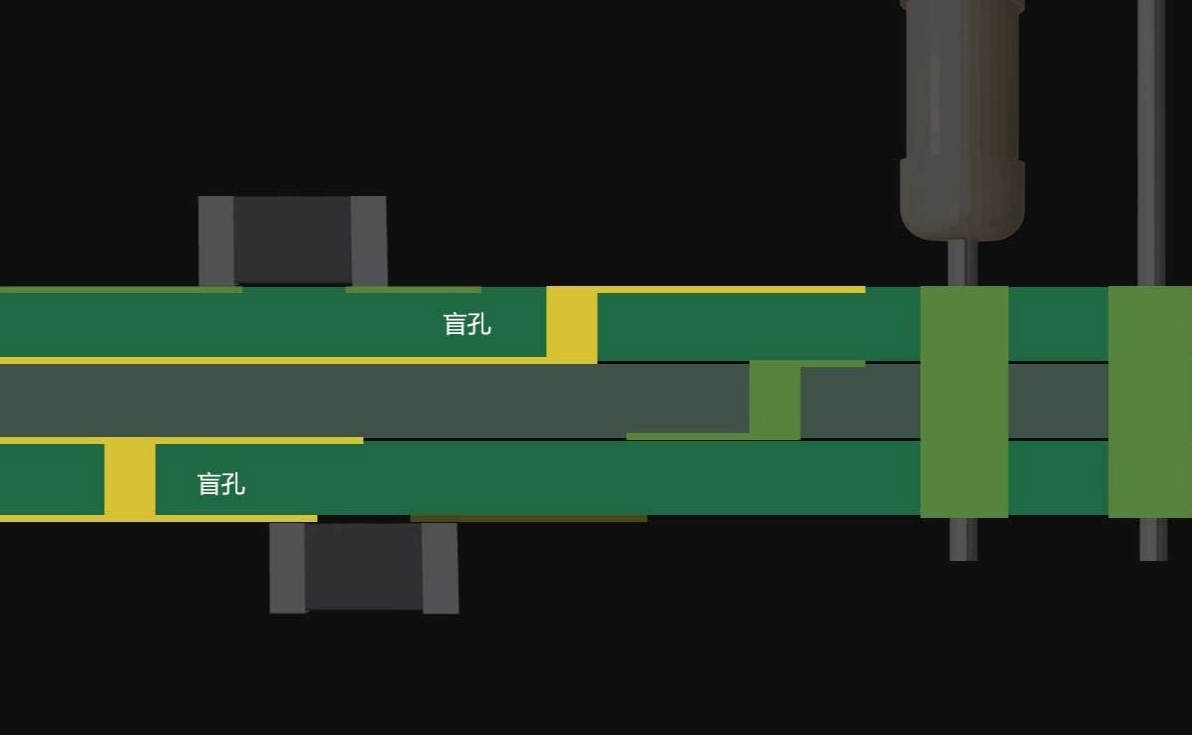

盲孔(Blind Via Hole)从表层延伸至内层但不穿透整板,孔径范围0.10–0.20mm。其核心价值在于节省表层布线空间,典型应用于手机主板等高密度互连(HDI)场景。例如折叠屏设备中,盲孔可将处理器BGA封装引脚直连至邻近信号层,布线间距压缩至0.2mm。但激光钻孔深度需精准控制(误差±10μm),否则可能击穿非目标铜层。

埋孔(Buried Via)完全隐藏于PCB内部,仅连接内层电路,孔径多控制在0.10–0.15mm。该技术通过规避表层空间占用,显著提升布线自由度,并降低高速信号串扰。在100G光模块等射频领域,埋孔能将敏感射频线与数字地隔离,使信号误码率降低3个数量级。其代价是制造成本增加30%以上,因需在内层压合前单独完成钻孔电镀。

二、应用场景

- 通孔的不可替代性: 在电源层贯通、大电流传输及插件元件安装场景中,通孔仍是唯一选择。工业控制板卡常采用厚径比≤8:1的通孔设计(如1.6mm板厚配0.2mm孔径),确保电镀铜层均匀覆盖。

- 盲孔的密度革命: 消费电子领域依托盲孔实现空间压缩。以10层手机主板为例,采用1-2、2-3层盲孔堆叠,可使BGA焊盘出线通道增加40%。设计时需强制限定相邻孔间距≥0.3mm,防止层压过程产生爆板风险。

- 埋孔的高端壁垒: 军工与超算设备优先选用埋孔保障信号完整性。某卫星通信PCB实测表明,采用埋孔替代通孔后,28GHz频段信号损耗从-1.2dB降至-0.8dB。但埋孔位置偏移需≤25μm,否则将导致阻抗失配。

三、制造工艺的关键控制点

信号完整性管理要求高速差分对过孔处增设接地屏蔽孔,并将通孔数量控制在信号线总数15%以内。对射频电路,优先采用盲/埋孔组合降低电磁干扰。

工艺精度管控是成败核心。盲孔加工需选用UV激光器(波长355nm)控制钻孔深度误差≤10%,避免损伤底层铜箔;埋孔电镀前必须彻底清除钻污(树脂残留≤5%),防止孔壁空洞引发开路失效。

成本优化策略需匹配层数需求:6层以下板建议“通孔+局部盲孔”,如智能手表主板在CPU区域使用盲孔,外围电路保留通孔;8层以上HDI板则采用“错位盲埋孔堆叠”(如1-2、3-4、5-8层孔),较全埋孔方案降低成本20%。

四、前沿趋势

5G/6G技术推动孔工艺向微型化演进。激光烧蚀技术已实现25μm埋孔加工,配合松下Megtron 6等高频板材,满足77GHz车载雷达的精度需求。背钻(Back Drilling)技术则通过切除通孔多余柱状导体,将28GHz频段信号损耗压缩至-0.2dB。

阻抗匹配成为新一代焦点。当前行业规范要求盲孔位置精度≤±75μm,阻抗公差控制在±10%。在AI加速卡等场景中,通过仿真优化盲孔反焊盘尺寸,可将阻抗波动从12Ω降至3Ω。

总结

通孔凭借高可靠性和低成本,持续扎根工业与基础电子领域;盲孔推动消费电子持续轻薄化;埋孔则撑起高端装备的性能巅峰。未来,随着硅穿孔(TSV)与IC载板技术融合,三维互连将开启集成新纪元。设计者需在电路密度、信号性能与制造成本间精准权衡,方能释放PCB的终极潜能。