PCBA生产制造中的PCB拼板详解

在现代PCBA(印刷电路板组件)生产中,拼板技术如同一场精密的集体舞——它将数十个独立电路板整合为一块大板(Panel),通过协同制造大幅提升效率。这种技术源于SMT贴片线的物理限制:贴片机轨道通常要求PCB宽度在50mm至460mm之间。当遇到微型电路板(如20mm×30mm的传感器模块)时,拼板便成为连接设计与制造的必经之路。

一、拼板本质:从分散到集成的制造革命

拼板的核心是将多个PCB单元通过特定结构组合成标准尺寸的面板。其工艺本质是空间、时间与成本的再平衡:

物理连接方式:

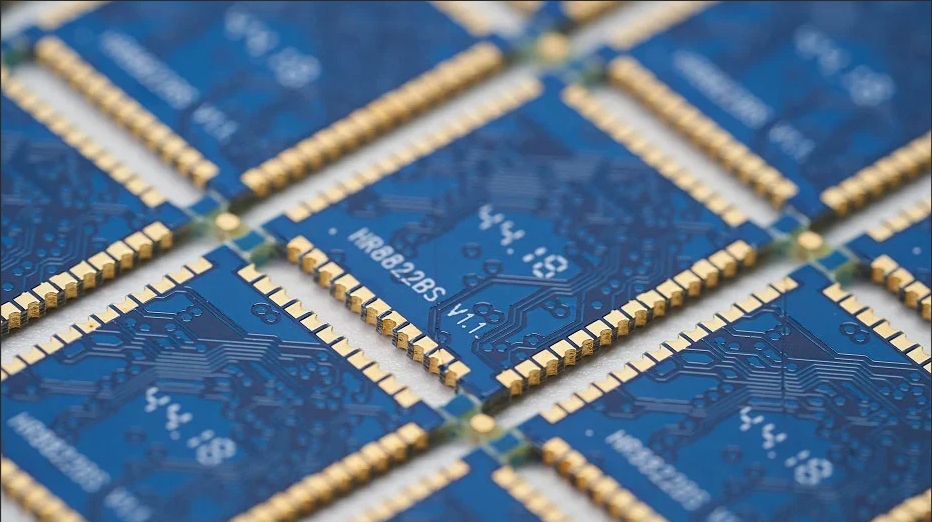

V-CUT:在板间切割深达1/3板厚的V型槽(如1.6mm板切深0.53mm),分离后边缘整齐,成本最低,适合矩形板

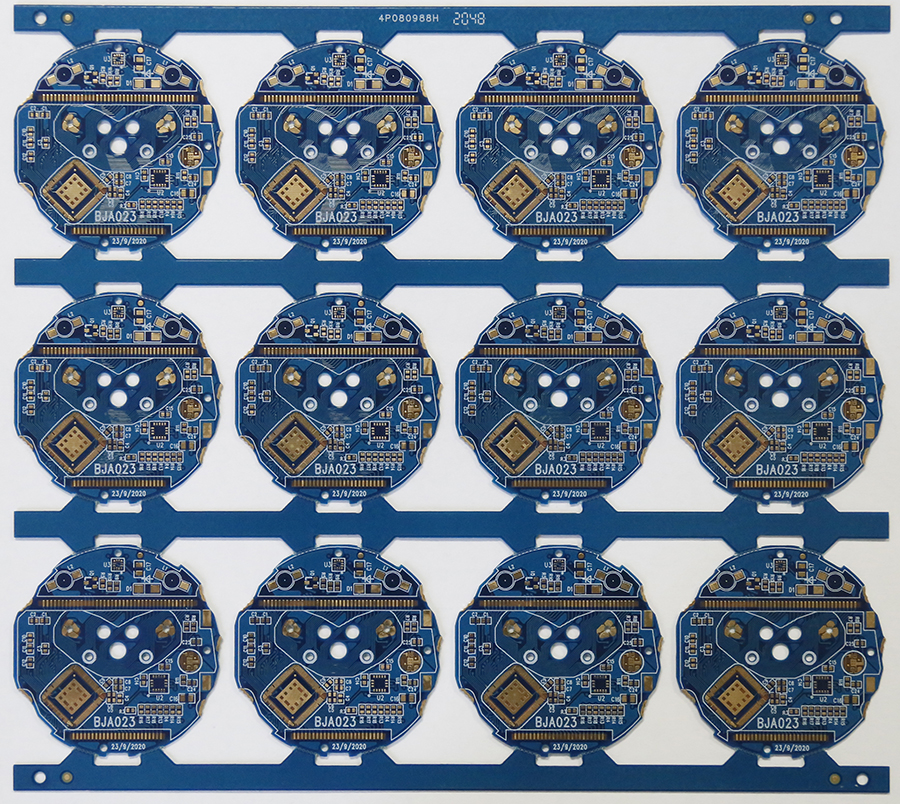

邮票孔:采用直径0.6mm微型孔串联异形板,分板后需处理毛刺,但可适应曲线边缘

直连筋:通过0.8-1mm宽的PCB细筋连接,需分板机切割,无毛刺但增加设备投入

工艺协同设计:

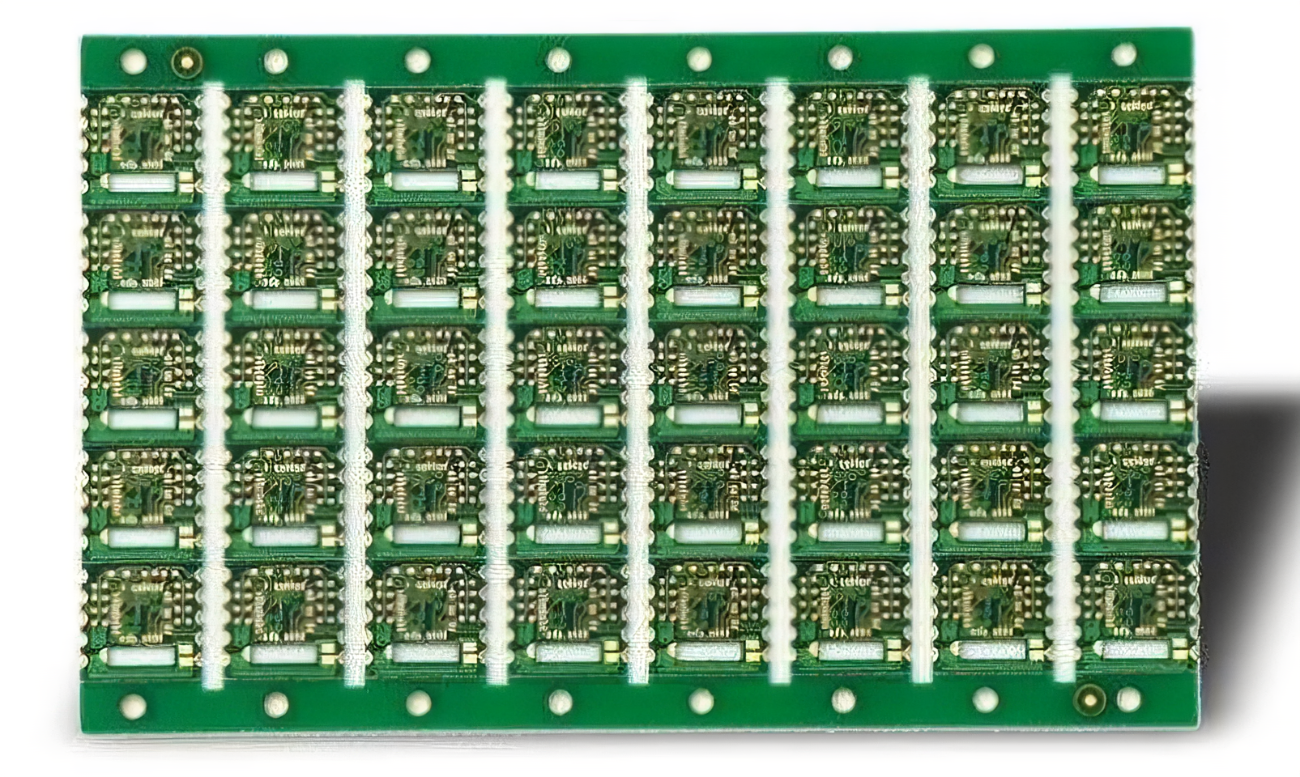

拼板需集成工艺边(宽度≥5mm)、定位孔(孔径4±0.01mm)与基准点,三者共同构成自动化生产的定位骨架。例如定位点周围需预留1.5mm无阻焊区,确保机器视觉精准识别

二、拼板的三大核心价值

1. 生产效率倍增器

SMT产线各工序速度差异显著:锡膏印刷需20秒/板,而高速贴片机处理相同面积仅需数秒。拼板通过平衡节拍实现流水线高效运转:

拼板可使贴片机效率提升300%,设备空置率下降70%波峰焊环节,拼板减少过炉次数,能耗降低40%

2. 材料成本优化师

PCB基材利用率直接决定制造成本:

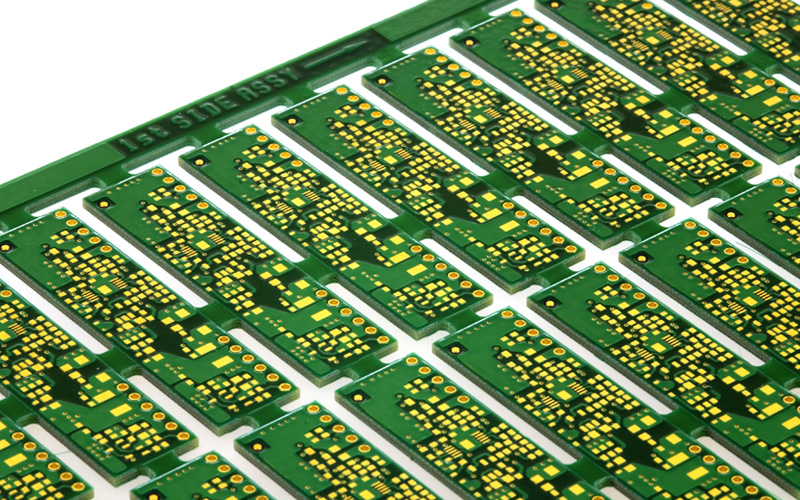

异形板独立加工利用率仅50%-60%,通过L形板与矩形板交错拼合(旋转180°布局),利用率可达85%

混拼不同项目(如蓝牙模块+传感器板)减少板材废料30%,虽支付拼板费但总成本下降25%

3. 质量一致性保障

工艺边为拼板提供均匀夹持面,避免因受力不均导致的焊接变形(翘曲度<0.5mm)

集中测试点在工艺边上实现连板测试,较单板测试效率提升50%,ICT针床成本降低60%

三、拼板设计的黄金法则与避坑指南

几何布局规则

尺寸边界:拼板宽度≤260mm(西门子线)/300mm(富士线),长度≤400mm,过大会卡滞传送系统

形状优化:优先2×2、3×3方形阵列,避免阴阳板(正反布局不同增加编程难度)

元件避让区:V-CUT线2mm内、邮票孔3mm内禁止布置元件,防止分板应力损伤BGA焊点

结构强化设计

薄板支撑:板厚<1.0mm时,V-CUT会削弱玻纤布强度,需在下方加铝合金治具承托

金手指防护:金手指必须朝向板外侧,禁止拼板连接或加工艺边,避免镀金层磨损

可制造性细节

定位系统:

大板四角设4mm定位孔,公差±0.01mm

每块子板至少3个辅助定位孔(孔径3-6mm),边缘1mm禁布元件

应力控制:贵重大型器件(如FPGA芯片)远离分板区域,最小距离>5mm

总结

从单兵作战到兵团协同,拼板诠释了制造业的效率本质——通过精密的空间重组征服时间的约束。当微小的传感器板与庞大的工业控制器在拼板上和谐共存,电子制造的艺术便在方寸之间绽放出规模与精度的双重光芒。随着SiP封装与柔性电路的普及,拼板技术将持续进化,在更微观的维度书写智能制造的未来。